- ホーム

- 事例紹介

IoT技術を駆使した「工場の平準化」の実現に向けて。

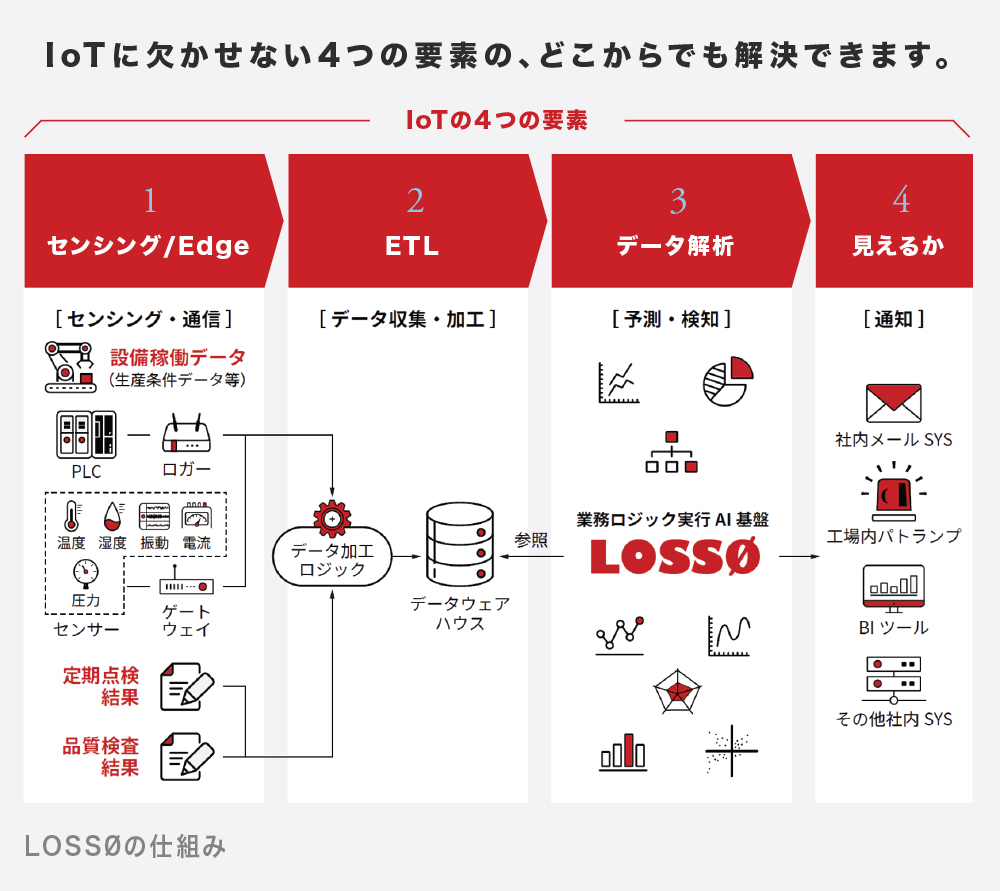

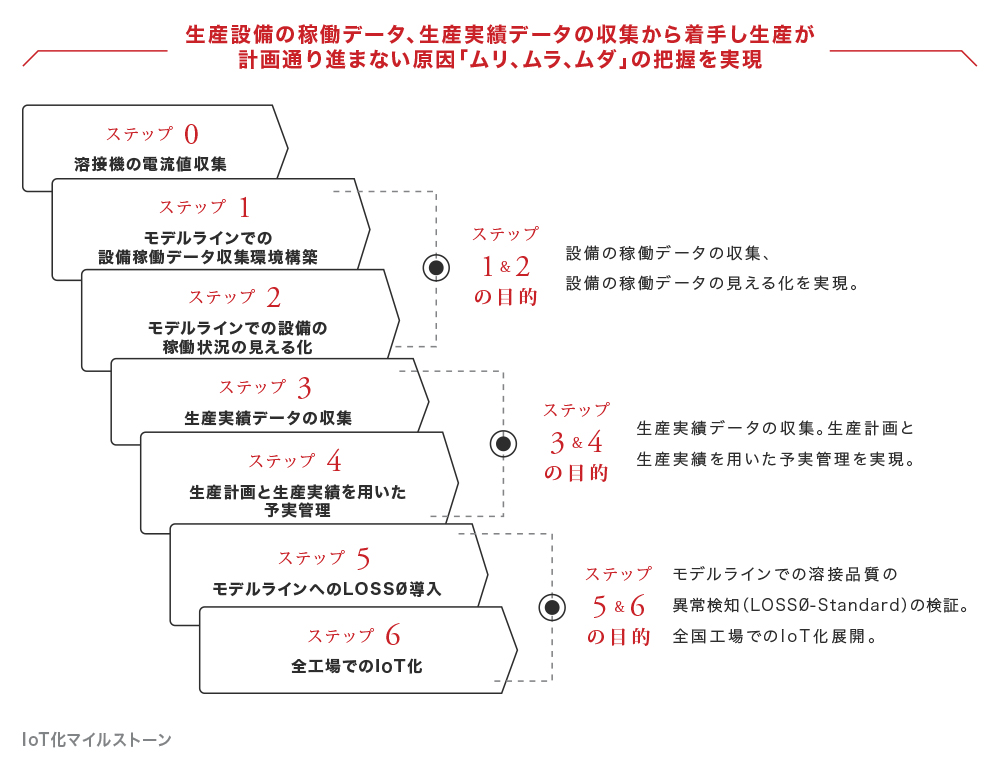

株式会社多久製作所様は、水道水、薬品などの液体、空気、ガスなどの気体、これら流体の移送に欠かせない配管を設計・製造されています。 弊社にてご支援させて頂いた、生産計画の予実管理や、LOSS0-Standardでの異常検知など、工場のIoT化を加速、さらに、生産時のムリ・ムダ・ムラを改善、「工場の平準化」の実現に向けて取り組まれています。今回は、これまでのお取り組み内容と効果、今後の展望について、担当の飯塚様にお話をお伺いしました。

将来的に目指すのは「工場の平準化」

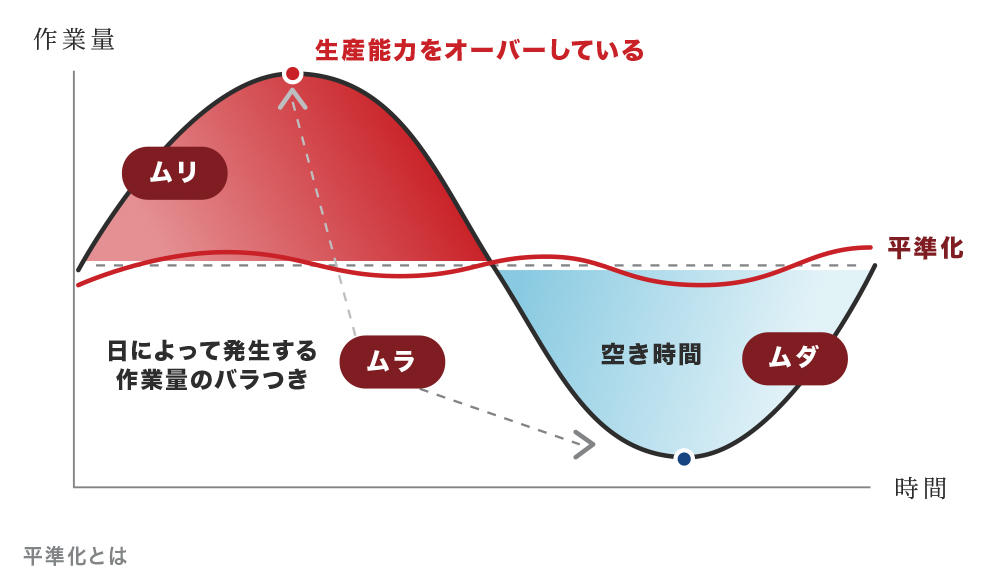

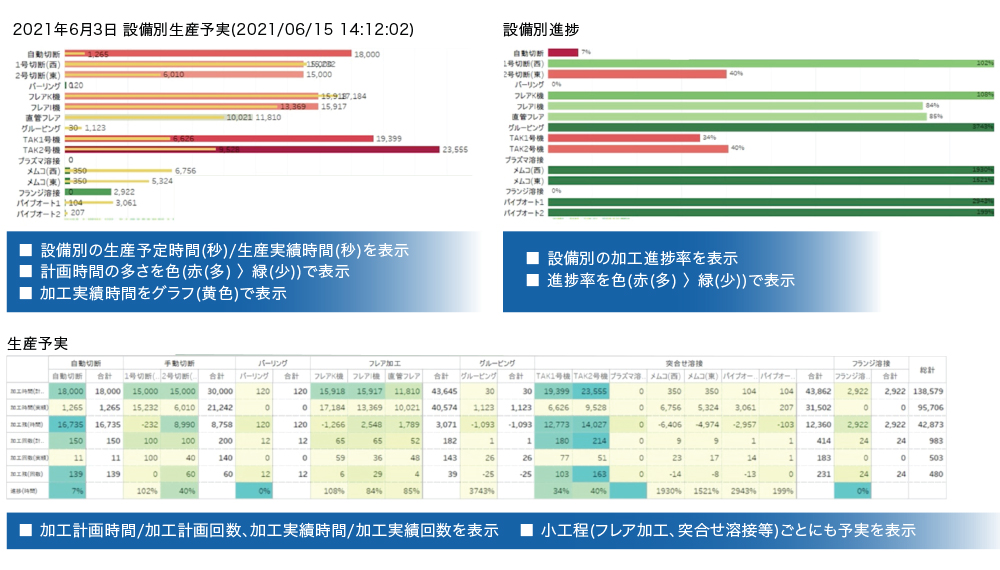

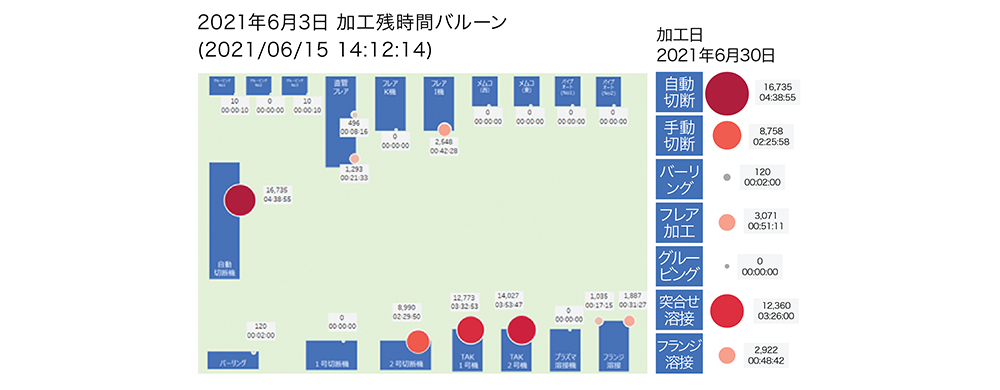

見える化で「ムリ」「ムラ」「ムダ」を把握

また、何故「工場の平準化」を目指そうとされたのでしょうか?

この、生産能力をオーバしている「ムリ」や、日によって発生する作業量のバラつきの「ムラ」や、空き時間が発生してしまう「ムダ」を把握することで、「工場の平準化」が可能になると思い、IoT化の目的と致しました。

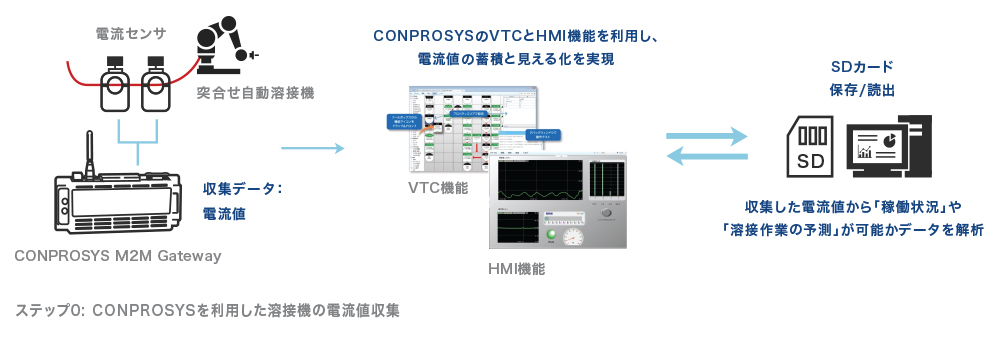

ファーストステップは溶接機の電流値収集の検証からスタート

一気に工場のIoT化が加速

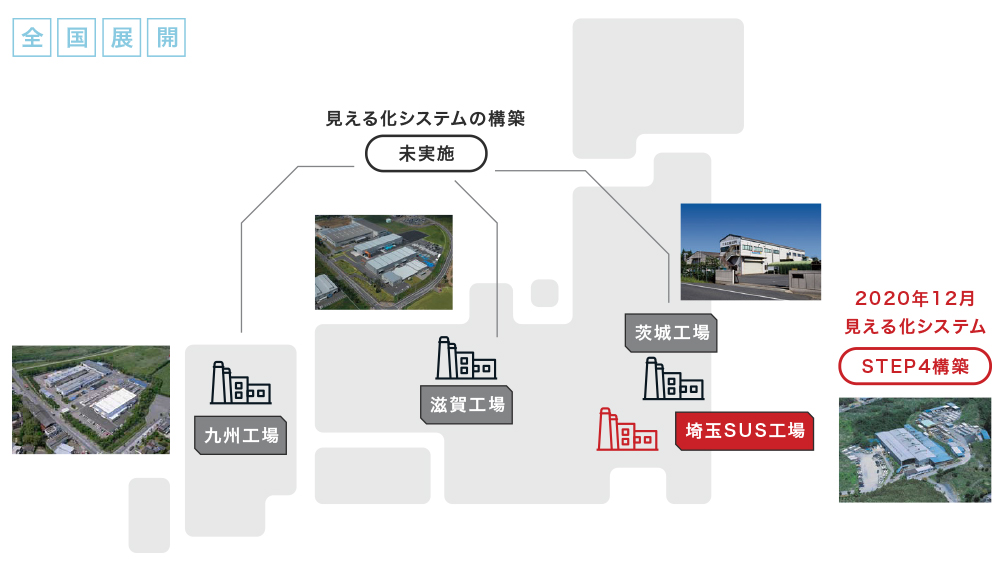

NTC様には埼玉SUS工場で作成したプログラムを他工場へも展開できるように汎用性を持たせたシステム構成の検討をお願いしており、全国の工場での見える化の実現は社内でも、大きく期待されております。

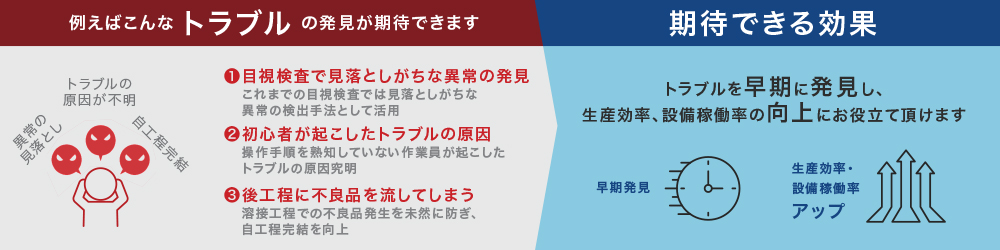

LOSS0-Standardで溶接品質の異常検知の検証開始

LOSS0-Standardには目視検査では見落としがちな異常の検出や、異常発生時の動画撮影機能がありますので、操作手順を熟知していない作業員が起こしたトラブルの原因究明に活用するなど、溶接工程での不良品発生を未然に防ぎ、自工程完結の向上を期待しております。

最後に今後の計画をお聞かせください

工場の平準化には、まだまだ課題は沢山ありますが、NTC様のこれまでのノウハウや技術があれば実現可能であると期待しております。